|

ПОВЫШЕНИЕ КАЧЕСТВА КОНТРОЛЯ ПОДШИПНИКОВ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

УСТАНОВКИ УДП-2001СМ ДЛЯ РАБОТЫ В ДЕПО БАЙКАЛО-АМУРСКОЙ МАГИСТРАЛИ

ДИАГНОСТИКА ДЕФЕКТОВ ПОДШИПНИКОВ БУКСОВЫХ УЗЛОВ КОЛЕСНЫХ ПАР НА УСТАНОВКАХ УДП-2001 И УДП-2001 СМ

УДП-2001СМ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ТРЕТЬЕГО ПОКОЛЕНИЯ ДЛЯ ВИБРОИСПЫТАНИЙ БУКСОВЫХ УЗЛОВ

|

Установка имеет сертификат соответствия №11.000.0452 в системе добровольной сертификации средств измерений ФГУП «ВНИИМС». Устройство для измерения вибрации УДП-2001 имеет сертификат об утверждении типа средств измерений RU.C.28.004A №26709. Программное средство зарегистрировано во Всероссийском научно-техническом информационном центре под №50200900336. Установка имеет патент на полезную модель RU107862U1.

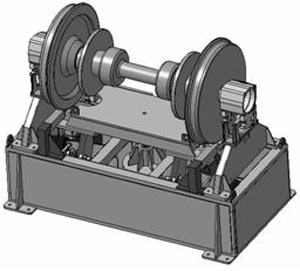

Автоматизированная система состоит из стенда для вращения колёсной пары (к.п.), пульта-стола для управления стендом, устройства для измерения вибрации УДП-2001, программного средства управления, базы данных, которые связаны в единую автоматизированную систему третьего поколения. Автоматизированная система работает с участием оператора. Функция оператора состоит в запуске программного средства управления. В автоматизированном режиме происходит: установка к.п. на стенд; подводка фрикционных двигателей для раскрутки к.п. до частоты вращения 300 об/мин; отвод фрикционов от к.п.; включение системы измерения и проведение замеров параметров вибрации буксового узла к.п.; включение тормозной системы для остановки к.п.; подъем к.п. до уровня технологического пути и выкатывание к.п. на технологический путь. Время диагностики буксового узла к.п. не более 4-х минут.

УДП-2001СМ обеспечивает: оценку технического состояния и разбраковку подшипников буксовых узлов к.п. вагонов по принципу «Брак» или «Годен»; подачу звуковых и световых сигналов; индикацию входных сигналов; запоминание до 500 записей с результатами испытаний; распечатку протокола испытаний и передачу протокола в персональный компьютер с сохранением результатов испытаний в базе данных.

Программное средство позволяет составлять справку о качестве подшипников к. п. по результатам выборочного вибродиагностического контроля за любой промежуток времени. Далее представлен пример таблицы из справки, полученной в типовом ВЧДр, с классификацией подшипников по 4-м группам: 1-я группа – высокого качества; 2-я группа – слабо изношенные; 3-я группа сильно изношенные; 4-я группа – дефектные.

Результаты испытаний к.п., прошедших промежуточную и полную ревизии колеблются от 0,12% до 30% и от 3% до 40% соответственно.

Установка предусматривает автоматизированную обкатку к.п. при постоянной частоте вращения с регулируемым временем от 1 до 10 минут.

Установка может работать в ручном режиме.

|

№ Группы

|

Промежуточная

ревизия к.п. (%)

|

Полная

ревизия к.п. (%)

|

|

1 группа

|

71,94

|

98,33

|

|

2 группа

|

15,82

|

1,37

|

|

3 группа

|

5,61

|

0,00

|

|

4 группа

|

6,63

|

0,30

|

|

Забраковано

|

6,63

|

0,30

|

Функции установки соответствуют РД 32 ЦВ 109-2011 по распоряжению №457р от 04.032011 Вице-президента ОАО «РЖД» А.В. Воротилкина.

Калибровка (поверка), техническое обслуживание, контроль работоспособности установки осуществляется предприятием-изготовителем в соответствии с РД 32 ЦВ 109-2011. В содержание работ по контролю работоспособности входит: проверка работоспособности каналов вибродиагностики; настройка чувствительности вибродатчиков; подстройка необходимой частоты вращения к.п.; полная тестовая диагностика работоспособности установки с использованием эталонной к.п. Окончание данного этапа оформляется сертификатом о калибровке, протоколом о калибровке и актом проверки работоспособности установки.

На сети используют установки для вибродиагностики буксовых узлов к.п. грузовых и пассажирских вагонов с цилиндрическими и коническими двухрядными подшипниками кассетного типа.

Все пуско-наладочные работы по подключению и настройке установок проводит предприятие-изготовитель ООО "Промышленная экология и безопасность" г. Воронеж.

УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КАССЕТНЫХ ПОДШИПНИКОВ БУКСОВЫХ УЗЛОВ КОЛЕСНЫХ ПАР ТЕЛЕЖЕК ПАССАЖИРСКИХ, ГРУЗОВЫХ И РЕФРИЖЕРАТОРНЫХ ВАГОНОВ УДПК-4108.

МОДЕЛЕЙ ТЕЛЕЖЕК: 60-4075, 60-4076, 60-4095, 60-4096

(ТИП ПОТОЧНЫЙ, CЕРИЙНОЕ ПРОИЗВОДСТВО)

(ТИП ПОТОЧНЫЙ, CЕРИЙНОЕ ПРОИЗВОДСТВО)

Установка имеет сертификат соответствия №08.000.0320 средств измерений допущенных к применению на железнодорожном транспорте. Устройство для измерения вибрации УДП-2001 имеет сертификат об утверждении типа средств измерений RU.C.28.004A №26709. Программное средство зарегистрировано во Всероссийском научно-техническом информационном центре под №50200400091.

Состав установки:

Состав установки: 1. Стенд для вращения колёсной пары, позволяющий проводить установку и раскрутку колесной пары с частотой от 10 до 300 об/мин;

2. Пульт управления стендом для вращения колёсной пары;

3. Устройство для измерения вибрации УДП-2001;

4. Программное средство (ПС) «База данных УДП-2001» используется для хранения и статистической обработки полученных результатов диагностирования и выдачи протокола диагностики подшипников для выбранной даты и времени.

Установка обеспечивает:

1. Оценку технического состояния и разбраковку подшипников буксовых узлов колесных пар вагонов по альтернативному принципу «Брак» или «Годен» при помощи количественных оценок амплитуды и энергии виброакустических шумов;

2. Подачу тревожного звукового и светового сигналов в случае выявления бракованного подшипника буксового узла;

3. Динамическую индикацию входных сигналов во время измерения;

4. Запоминание до 500 записей с результатами диагностики. Каждая запись содержит: дату и время проведения диагностики, номер колесной пары, код ее завода-изготовителя, результаты диагностики;

5. Распечатку протокола диагностики подшипников непосредственно на матричных и струйных принтерах, передачу протокола в персональный компьютер с сохранением результатов диагностики в базе данных.

6. Контроль частоты вращения колесной пары.

7. Автоматизированную обкатку колесной пары при постоянной частоте вращения с регулируемым временем от 1 до 10 минут и последующей диагностикой.

Конструктивные особенности стенда:

1. Стенд располагается поперечно относительно технологического пути.

2. Предусмотрена синхронизация для автоматизирования процесса диагностирования с момента установки колесной пары до фазы выкатки на технологический путь.

Размеры установки:

1.Стенд: высота-1145мм, ширина-1400мм, длина-2428мм, масса-1625кг;

2. Пульт: ширина-610мм, длина-750, высота 1200, масса 75кг.

Вес установки 1700 кг.

Производительность: 10 колесных пар в час (в зависимости от времени обкатки).

Производим поставку и выполняем настройку и калибровку установок.

←вернуться к списку

Категория деятельности:

Категория деятельности: